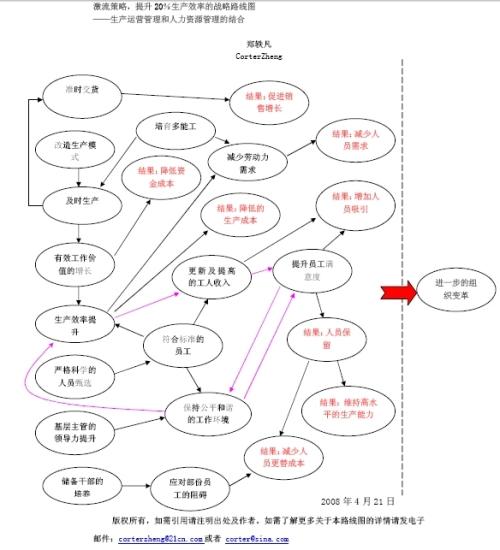

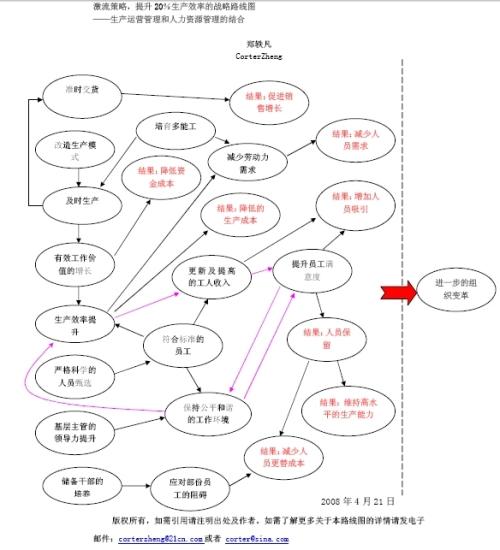

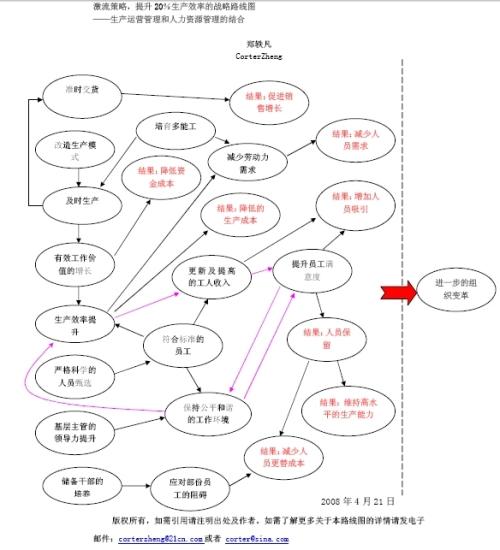

一年前我曾经展示过下面这幅图,它从整体战略的视角,简单展现了运用生产运营及人力资源管理技术相配合的策略来提升企业效率的一种可行路径,它来自于本人推动组织变革过程中的经验总结,这个模型在实践中成功实现了短期内提升超过20%生产效率的结果。

再次展示这个路线图是希望对它进行更加详细的阐述,以被更多的企业,尤其是中小企业借鉴参考,更加从容的应对处于低谷中的经济环境。由于管理基础薄弱,对于许多劳动密集型的中小企业来说,生产效率有着非常大的提升空间,但这种提升需要一种系统和整体的战略思考,而且也需要做好应对一些可能发生的事情,那么我是怎么去做的呢?

在这个路线图中,我的思考是找到一个切入点,提高生产效率,缩短生产周期,减少各种库存从而也减少了资金沉淀,提高资金的周转率。因此,在这里是通过把传统的大批量生产改成及时生产方式,对生产的组织方式、工艺路线、人员安排等进行一些改变。对于缺乏良好管理基础的中小企业来说,实现完全的及时生产在相当长的一段时期内是不可能完成的任务,所以只能说是尽量向及时生产靠近。只要采用了一定程度的及时生产技术,那种改变是天翻地覆的。传统的生产以及会计处理是每一次最大可能批量的生产可以使得单件的加工成本最低,很多的企业管理者以及传统的会计人员至今仍然在受到这条理念的误导,但是它们没有考虑到在制品在这中间的停滞以及因此造成生产周期过长而不能及时供货给客户所造成的巨大损失,因此在这里首先需要改变思考的方向。在采用及时生产方式后,将会对企业的运营产生一种拉动作用,这种拉动会强行推动企业进行大量的改进,否则改革的车轮就会停滞甚至出轨,造成比没有改变前更大的混乱。所以一旦决定改变,就必须集中精力严阵以待。

第二,为了支持及时生产,在人员的选择上也发生了微妙的变化,员工特质的要求存在着一定的差别,例如传统的生产需要最高水平的员工,最高水平的员工是谁都不能得罪的。而现在需要的是拥有团队合作精神的员工,它也要遵从生产线的节拍要求,我们追求的是生产线的最佳生产效率,而不是单个个体的最高效率,因为没有考虑整体的单个个体的最高效率常常是整体次优的结果,中间造成许多停滞。传统的大批量生产以及大批量的往下一环节交接,当出现质量问题时,必定是整批都已经出现了质量问题,而且需要整批返工修改,造成大量的重复劳动以及浪费。而及时生产的单件流中,当出现质量问题时,只会是最小的批量发生就被即时发现,从而避免了大规模的浪费。

第三,传统大批量生产上需要的员工是在某一个工序上最高效率的员工,而及时生产情况下需要的是多能工,因为这时候工序之间是没有等待的,但是工序之间总会有时间长短,这样就可以利用已经完成前面工序并处于等待中的员工来灵活应对后面的工序。因此可以通过培养员工的多项技能来缩减员工,同时由于一人多能其薪资水平也会相应提高。例如原来是3个人平均2000元薪资,现在是2个人平均2500元薪资,员工平均增长了500元薪资,而公司则可以总体节省下1000元的薪资,实现了员工与企业的双赢。在这里薪酬的分配从着重于个人产能转向了着重于整体的产出。需要了解此过程为何以及怎样运用最少人力的详情可以阅读JIT的相关资料。

第二、三点就是为何在图中用紫色流程线对员工选择的部份进行强调的原因。及时生产是切入点,而员工的选择和运用则是支撑的基础。

此外,由于组织方式和薪酬分配体系的改变,将会触及相当一批人的利益,因此他们不能理解以及抵制,尤其是个别基层管理人员和部份一线工人,在极端的情况下甚至员工会错误的判断形势,以罢工来威胁变革。这也与目前的劳动力市场环境有着密切的联系,企业的一线工人多数会来自内地的农村,同时由于乡情的原因,员工会相互介绍而聚集在一个地方或者在某一个企业中,在缺乏足够严格的招聘体系背景下,员工自认为获得这份工作主要依靠的是人情因素,因此当有管理人员或工人对变革产生抵触时,将有相当大的能量来号召自认为曾经受过他恩惠的员工。为了应对这个问题,需要从准备阶段就开始这方面的预案,未雨绸缪,挖掘出愿意配合并具有改进意识的管理人员,甚至是提拔或者储备,并了解出现改变时能够掌握的员工数量,在可能的情况下,要做好员工罢工时人力的调配,或者是预备有立即能上岗的新进人员,并快刀斩乱麻、一劳永逸的清除阻碍改进的恶瘤。为了解决这个问题,可能在短期内需要扶植另外一股能够受控或者受惠于变革者的力量来进行制衡旧有非正式群体的力量,并在将来一段时期内采取有效的措施来弱化非正式群体的作用。这其实才是改进过程中会遇到的最大挑战和风险。