【摘 要】应用模拟的沉降罐及聚南八放水站已建7000m3沉降罐在油田开展了沉降罐、气浮工艺联用的小试及现场试验研究,在沉降罐进口增加管式反应器,对沉降罐内部附件进行改造,高压溶气水进入管式反应器和沉降罐后,与原水充分混合,释放出的微气泡与原水中的油形成气浮体,并在分离区迅速上浮,可提高沉降罐油水分离效果,降低沉降出水含油量。初步确定了影响沉降罐加气浮除油效果的主要因素及各主要工艺参数的推荐数值,在21%回流比,溶气压力为0.5-0.6MPa条件下,罐内穿孔管和罐外管式反应器同时加溶气,处理效果最佳。由于除油率提高,需加大收油力度。该试验为下一步推广应用提供了思路及经验。

一、引言

当油田的采出水中含有聚合物之后,污水的粘度增大,水质特性发生了变化,一是油珠粒径变小,污水Zeta电位增大,降低了油珠浮升速度,导致悬浮固体颗粒的稳定性增强,油、水、悬浮物固体之间分理难度加大。二是采出水中悬浮固体颗粒发生了明显变化,其中有机物(细菌、腐殖酸、硫氢化合物)含量较多,颗粒变细,数量增加,稳定性好,造成悬浮固体聚并及分离困难。污水沉降罐增加气浮装置后,可提高沉降罐油水分离效果,降低沉降出水含油量,保证后续过滤系统处理水质,减少过滤系统维护工作量,减少不合格污水对地层造成的伤害,提高油田开发效果,具有较大的环保和经济效益。为验证该技术思路的可行性和效果,在聚南2-1联开展了气浮小试研究。在聚南八放水站开展现场试验研究。

二、试验进展情况

1、小试情况

(1)试验方案

在模拟的沉降罐处理单元增加溶气单元,使污水与溶气水混合后进入沉降罐,利用气浮原理提高沉降罐对油类的去除能力。为模拟原沉降罐水力条件,以原沉降罐直径与高度比制作试验用沉降罐。中心筒以原沉降罐中心筒直径与高度比制作。试验用沉降罐有效容积6m3,污水停留时间6小时。

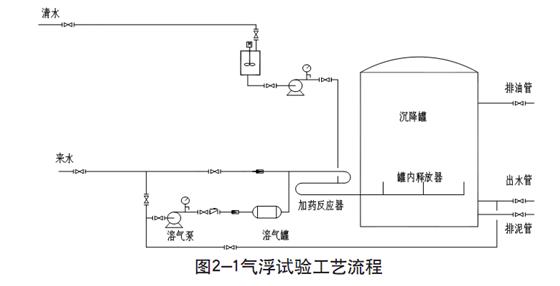

沉降罐中的一部分水进入溶气泵,与空气混合形成溶气水,经管式加药反应器回流到沉降罐中心筒,通过设置在管式加药反应器上、沉降罐内的溶气释放装置释放,与进入沉降罐的污水混合后,絮体附着在小气泡上被带到液面,通过收油器排出沉降罐。通过对比罐内、罐外释放效果,寻找降低投资,保证处理效果的途径。

试验流程为在沉降罐中的一部分水进入溶气泵,与空气混合形成溶气水,经管式加药反应器回流到沉降罐中心筒,通过设置在管式加药反应器上、沉降罐内的溶气释放装置释放,与进入沉降罐的污水混合后,絮体附着在小气泡上被带到液面,通过收油器排出沉降罐。通过对比罐内、罐外释放效果,寻找降低投资,保证处理效果的途径。

(2)小试认识

一是沉降罐加气浮工艺能够提高沉降罐的除油效果。

在来水3000mg/L~14000mg/L(对来水含油进行稀释后测算)的条件下,出水含油平均值均在300mg/L以下,通过调节运行参数,出水含油最低曾达到97mg/L。

二是如在沉降罐内进行溶气水释放,在沉降罐内第二层布水管释放效果最好。

分析认为,沉降罐内第一层布水管距离油水分离液面较近,溶气水反应时间较短,对污油去除作用小,沉降罐内第三层布水管距离罐底及出水管较近,释放溶气水对出水水质有一定影响。而沉降罐内第二层布水管介于二者之间,处理效果最好。

三是回流比在15%~20%之间具有较好的处理效果。

四是释放方式有待于进一步验证。

从目前处理效果来说单独使用加药反应器在罐外释放比加药反应器、罐内布气管同时释放效果稍好一些,但考虑到来水含油有一定波动,并且在中试处理量放大过程中有一定偏差,在中试试验中仍保留两种释放方式。

五是除油药剂需要提高处理效果。

该药剂在其它油田的除油效果比较明显,考虑到大庆油田与其它油田的油品性质、污水中成分有一定差异,需要在中试之前对除油药剂进行筛选,确定对大庆污水有效的除油剂。

2、现场试验

(1)试验方案

在聚南八放水站开展现场试验研究,对已有污水沉降罐进行改造,增加加气、释放、收油等装置,与现有污水沉降罐串联运行,开展加气、释放、收油、考查运行效果等四方面的试验研究。

(2)原理流程

聚南八放水站沉降罐外输污水设计规模3.4×104m3/d,实际外输污水1.0×104m3/d~3.5×104m3/d,污水处理工艺为:游离水脱除器来水→7000m3沉降罐→污水外输。

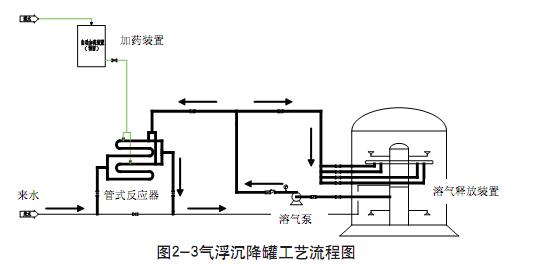

沉降加气浮工艺流程如图2-3所示,游离水脱除器出水(含油≤1200mg/L)首先进入2台新建700m3/h管式反应器,向管式反应器中加入溶气水,经过管式反应器的混合反应后进入7000m3沉降罐。在沉降罐内部安装溶气释放装置1套,通过溶气泵将一部分高压溶气水输送至溶气释放装置,另一部分进入管式反应器。溶气泵吸入7000m3沉降罐出水的同时,在其吸水管处吸入空气,水和气通过溶气泵形成高压溶气水。高压溶气水进入管式反应器和沉降罐后,与原水充分混合,与原水中的油形成气浮体,气浮体在进入分离区迅速上浮,达到油水分离的目的。

实验项目中所用设备采用独特的高压溶气技术,免去了大体积的溶气罐,溶气压力可以达到0.6Mpa,溶气量大,加强了气浮挟污能力,可以处理含油量大、悬浮物浓度高的污水,设计了先进的高效反应器系统,使混合、反应均通过管道快速完成。同时部分溶气水直接加入到反应器中,微气泡参与反应凝聚从而产生“共聚作用”,使气浮体快速形成且稳定。采用最先进的专有溶气释放装置,其释放出微气泡直径在一定范围内可控,宽流道设计,无堵塞。且保留传统沉降罐的沉降功能,同时具备气浮和沉降两大功能。

三、结论

一是沉降罐加气浮工艺确实可以提高沉降罐的除油效果。沉降罐满负荷运行时,加气浮后含油去除率一般在81%-89%之间,空白对照试验时含油去除率为47%,可提高37个百分点左右,出水含油量下降67%左右,出水含油降100mg/L左右;在不加任何药剂的情况下,运行气浮设备时悬浮物的去除率为50%-57%,空白对照试验时悬浮物的去除率为24%,可提高26个百分点,出水悬浮物含量下降26%。

二是在21%回流比条件下,三种加气方式都能提高除油效率,罐内与罐外同时加气,处理效果最佳。

三是沉降罐加气浮工艺有助于降低沉降罐出水硫酸盐还原菌含量、含聚浓度、硫化物含量、总铁离子含量,对于改善污水水质具有促进作用。

四是应用气浮沉降罐后,由于除油率提高,需加大收油力度,以保证出水水质。

五是沉降罐加气浮工艺投资成本、运行成本均较低,并且设备操作简单,运行安全稳定,易于维护,是一种经济可行的处理工艺。