使振动抛光机在研磨抛光中发挥更理想的抛光效果(续四)

接《使振动抛光机在研磨抛光中发挥更理想的抛光效果(续三)》

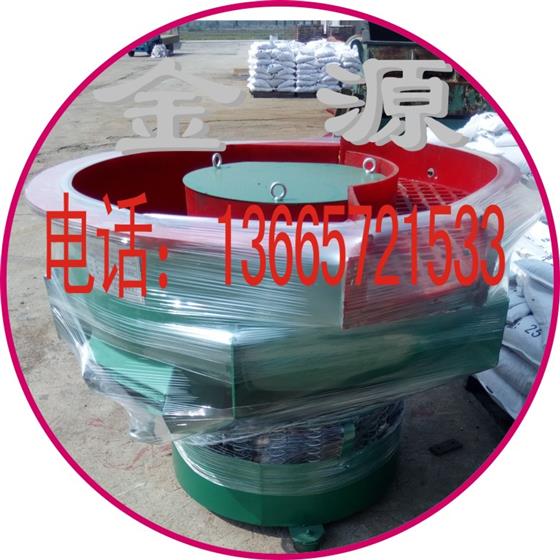

上面我们对振动研磨抛光机的研磨抛光作了一些讨论,振动研磨抛光机已经普遍运用于各种产品的表面抛光。经过振动研磨抛光机抛光后的工艺品,能达到晶莹剔透,表面光滑透亮完善效果。振动研磨抛光机对那些外形复杂、孔内死角等工件的表面抛光效果相当不错。接下来我们继续振动研磨抛光机的话题讨论。

为了使振动研磨抛光机能达到最佳的抛光效率,经振动研磨抛光机抛磨后的工件效果更好,在使用振动研磨抛光机去毛刺时,最好分两道工序进行,即对工件进行粗抛和中抛,这样虽然看起来分成两道工序,其实会更节约时间和抛光研磨材料,最主要一点是能使工件的表面更好、更光滑。但在对这两道工序进行研磨抛光时,不能忽略抛光研磨材料的合理使用,如抛光研磨液的加入有助于工件的研磨抛光质量,镜面抛光所用的抛光光亮剂是表面抛光的必备材料,研磨抛光磨料应根据工件的实际情况加以调整。

使用振动研磨抛光机进行去毛刺、飞边等抛磨时,为了使工件表面抛光效果更好,一定要加入适量的抛光研磨液,以增强工件与研磨材料间的研磨效果,因为在研磨抛光时抛光研磨液既能避免工件与工件间的相互碰撞,又增强了研磨抛光磨料对工件上毛刺的切削作用。

未完,请继续关注《使振动抛光机在研磨抛光中发挥更理想的抛光效果(续五)》