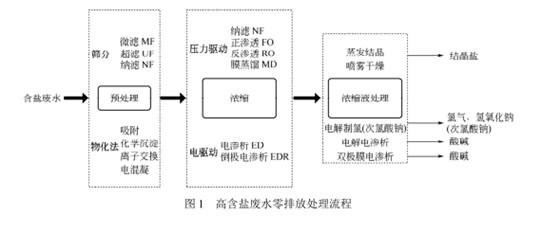

工业高含盐废水相对于其他种类废水处理难度更大,主要存在设备投资成本大、运行成本高等问题。含盐废水通常指总溶解固体物(TDS)质量分数大于 3.5%的废水,废水中含大量的 Cl − 、SO 4 2− 、Na + 、Ca 2+ 、Mg 2+ 等离子,具体的水质特性与行业及其生产工艺、原材料有关。这类废水主要来自于海水或苦咸水反渗透(RO)脱盐、印染工业、草甘膦生产、火电厂脱硫 及煤化工等工业过程。图 1 系统总结了高含盐废水零排放处理流程,可分为预处理、浓缩及浓缩液处理 3 个阶段。

对于最终浓缩液的处理,现阶段主要以热法为主,将浓缩液进行蒸发结晶/喷雾干燥,回收固体盐及淡水,但该过程一次性投资成本和过程能耗较大,且得到的结晶盐因纯度较低,多作为固废进行填埋处理。电解制氯(次氯酸钠)技术则主要针对高含氯废水,该技术主要通过电极反应进行,设备占地面积大,能耗高。相比于前者,双极膜电渗析(biipolar membrane electrodialysis,BMED)技术在投资运行成本方面更具优势,可作为蒸发结晶技术和电解制氯(次氯酸钠)技术的一种替代,将盐溶液转化为酸碱回用于系统内部,实现废弃物的资源化利用。与传统的电解电渗析制酸碱相比,BMED技术能耗更低,结构更加紧凑,一个膜堆中可以有几十个或上百个重复序列。

BMED 技术以传统电渗析技术为基础,在不引入其他组分的情况下通过双极膜特有性质将水快速解离生成 H + 和 OH – ,经阴阳离子交换膜交替排列,将盐转化为相应的酸和碱。随着双极膜性能的逐步提高,其应用领域已从典型的电渗析行业扩展到环保行业、能源领域、食品行业及生物领域等。最新研究结果表明,BMED 技术正朝着与传统膜分离技术或化工分离技术,相耦合的规模化、集成化、连续化方向发展。