摘 要: 采出水水质直接影响着油田注水开发的效果,多年来长庆油田经过不断的探索,基本形成了适应于低渗透油田采出水除油处理的工艺技术体系,除油效果得到不断好转。 通过对比长庆油田主要采取的多种除油工艺效果,提出影响长庆油田除油效果的关键是受到腐蚀,污泥污染等问题,后续过滤系统负荷较大, 并提出了对采出水高效除油的几点认识。

采出水的有效回注在油田的持续高产稳产、 保护生态环境等诸多方面发挥着重要作用, 注入水特别是采出水水质直接影响着油田注水开发的效果。采出水中含油、 悬浮物等易于伤害地层,造成回注系统腐蚀、 结垢,在回注前必须对其进行去除处理。就长庆油田而言,主要开发着侏罗系延安组和三叠系延长组油层, 储层具有孔径小、 喉道细、 渗透率低的特征,地层水矿化度较高。 特殊的储层特征及复杂的地层水性质, 决定了长庆油田对回注水质的要求更高。

长庆油田采出水处理流程基本为:来液首先进入溢流沉降罐或三相分离器等进行油水分离,脱出水再经过除油罐、 浮选机、 生化处理设备等一种或两种除油设备进行除油, 最后进入后段的一级或二级过滤进行深度处理。 总体来看,除油效果得到不断好转,但除油效率仍然较低, 加剧了后续过滤系统负荷,这也是长庆油田采出水处理目前面临的突出问题。

1 长庆油田储层地质特征及采出水性质

长庆油田以低渗透油藏居多, 储油层平均空气渗透率低,流体通过能力差, 有效孔隙率低, 孔道弯曲且孔喉径小,储层对注入水的水质要求很高, 特别是固体悬浮物含量和粒径中值指标。以安塞油田来说, 储层平均喉道半径0. 2~0. 5L m,主力油层长6平均喉道半径0. 43Lm, 小于0. 1L m 的喉道连通的孔隙体积占40% ,储层易被堵塞,堵塞后对注水井的吸

水能力影响很大。随着产量的提高, 加上开采年限的增加,采出水量逐年增加, 地层水水质更为复杂。 一是长庆油田采

出水中矿化度普遍较高,矿化度在3~10×104mg / l;二是含有较高的Ca2+、 Mg2+、 Ba2+等成垢离子, 其含量为1000~7000mg / l; 三是部分区块因多层系开发, 地层水水型更为复杂, 主要水型有 N a2SO4、NaHCO3、 CaCl 2 等,具有明显的结垢、 腐蚀特征; 另外, 原油含水率呈逐年上升趋势, 由开发初期的10% ,上升至40~50%,甚至达到70%左右;其次, 油层多,油区分散,处理规模较小。以上因素造成长庆油田水处理难度较大。

2 长庆油田采出水除油工艺应用效果

长庆油田经过多年的发展,采出水除油工艺历经多次变化和完善, 形成了气浮、 絮凝沉降、 生化等具有低渗透油田特点的除油工艺技术。按照“ 除油段” 采用的主体除油技术的不同,可以将目前长庆油田采用的除油工艺划分为简易除油、 斜管除油、 “ 自然除油 + 混凝除油” 、 气浮除油、 生化除油等。

2. 1 简易除油工艺

这是一种简易处理方式, 含水原油进站后经溢流沉降罐脱水, 仅设除油罐除油,采出水处理后就地回注, 处理规模在100~300m3/ d 之间。这种方法因处理后的采出水中水质较差, 只能用于油田开发初期、 水量较小、 开发前景不太明朗的区块,不是长久之计,也不符合国家及行业对环保的要求。

2. 2 斜管除油工艺

斜管除油工艺是在“ 除油段” 采用斜板除油罐进行除油,流程较长,前后配套脱水及过滤工艺。斜板除油罐是运用絮凝和重力沉降分离原理设计, 在自然除油罐中装入了波纹斜管, 使除油罐的分离面积成倍增加,缩短沉降时间,提高除油效率。斜管除油工艺在最近几年里被大量采用,一定程度上提高了采出水除油效果。 但此工艺运行一段时间后, 除油效

率会大为降低。

2. 3 “ 自然除油 + 混凝除油” 工艺

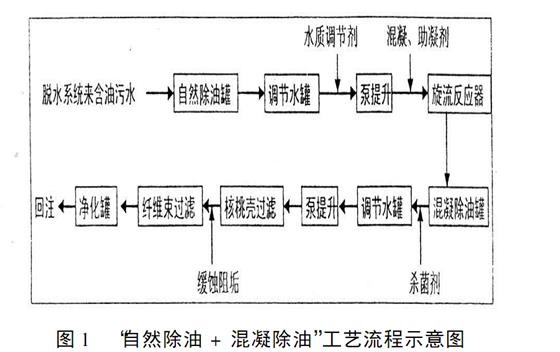

针对目前大部分站点斜管除油罐除油效率低,个别站点的除油罐出口含油甚至大于进口, 致使后段过滤系统负荷过重, 滤料污染严重,水质达标困难的问题。长庆油田从2008年以来在一些新建站点及部分站点改造中开始采用放大前端的处理工艺,“ 除油段” 采用 “ 自然除油+ 混凝除油” , 之后再进行过滤(见图1) 。

艾家湾联合站、 张渠集中处理站等改造工程中采用到该工艺,这种处理工艺主要旨在放大“ 除油段” ,在脱出水首先进入自然沉降罐分离沉降,让药品在反应罐中充分混合之后,才进入混凝除油罐。 同时充分考虑污泥对系统的冲击, 保证“ 除油段” 处理效果,减小“ 后段” ,即“ 过滤段” 的运行压力。

2. 4 气浮除油工艺

气浮式除油是利用高度分散的微气泡吸附悬浮颗粒, 使其成为视密度小于液体介质的复合体而上浮到悬浮液表面, 实现两相分离。 长庆油田较多的采用了加压溶气气浮。2007 年以来,溶气式气浮装置在白二联、 油一转、 新侯市联合站等站点推广应用后,处理后水质基本上能达到双十标准, 即含油、 悬浮物小于10mg/ l ,水质处理效果较好。溶气式气浮也存在一些不足, 一是装置顶部敞开造成曝氧, 加快了系统腐蚀, 同时敞口也存在安全隐患;二是对药剂依赖性强,产生的污泥多,需要进行污泥处理。

为了探索采出水除油新技术, 长庆油田在个别站点用到了叶轮气浮及射流气浮,即布气气浮, 其优点是设备简单,易于实现,难点在于要将空气粉碎的足够充分,形成气泡的粒径要小,这样气泡与被去除污染物质的接触时间会更长,去除效率会更高。 从现场应用情况来看, 还需要进行深入的研究。

2. 5 生化除油工艺

长庆油田自2007 年来开始探索生化除油新技术,是在“ 除油段” 采用微生物处理系统,取代常规流程的除油罐/ 气浮等除油设备,利用适宜的菌种降解水中原油,使其无机化进行除油。 生化处理工艺在采油三厂油一联、 新五站试验,该工艺一次性投资和运行成本低,后续污泥量少, 平均除油率达95%以上,处理效果较好。 但微生物存活条件较为苛刻, 除了需要充足的氧和N、 P 等必要的营养源,还受水温影响较大。 另外,系统受冲击能力较小, 来水不稳定时, 需要有足够的微生物来分解原油。

3 对长庆油田采出水除油工艺的认识

通过对近年来采出水除油工艺、 设备运行情况的分析, 笔者认为目前影响长庆油田采出水影响除油效果的关键问题主要体现在以下两个方面:一是长庆油田采出水本身水质复杂,矿化度高,采出水腐蚀性强,除油设备腐蚀严重,因此影响使用寿命及运行效果。 比如目前采用的斜管除油工艺, 其主体设备为粗粒化斜管除油罐,设备内部结构复杂。在高腐蚀性采出水的作用下, 存在斜板易老化脱落、滤料堵塞,抗冲击能力较差。造成除油罐进、 出水不畅、 抗冲击能力较差、 滤料易污染等诸多问题。而一旦前端除油效率降低,势必增加过滤阶段负荷,最终影响水质效果。 另外,尽管在部分储罐设置了密闭隔氧设施,但除油罐、 过滤器( 气水交替反冲洗时)、 污水回收池、 加药点等处都存在曝氧,处理流程无法实现完全密闭,导致溶解氧含量升高,加剧了系统的腐蚀和细菌繁殖。

二是采出水处理系统缺少定期自动排泥及污泥处理设备和流程,致使污泥循环污染问题突出。 采出水处理系统中的缺少定期自动排泥及污泥处理设备和流程,这点不仅体现在除油罐上,还体现在整个采出水处理系统, 尤其是前端的各类储罐。 各类储罐依靠重力排泥,污泥中含有大量的粘性泥质、 细菌、 油污等,由于缺少定期自动排泥及污泥处理设备和流程, 造成污泥二次污染, 甚至循环污染, 系统有效容积降低,恶性循环。同时污泥含量越多,细菌繁殖也越多,这从另一方面也加剧了设备的腐蚀。

因此,下步采出水除油技术研究也应重点从以上两个方面着手,并采取相关措施。 一是加强除油系统腐蚀研究, 优化除油设备内部结构,提高除油效率。 二是必须完善采出水排泥流程,从而最大限度的提高设备除油效果, 发挥设备性能。