造纸工业是国民经济的重要支柱产业之一。但制浆造纸工业是用水和排水大户,产生大量的废水。废水中主要含有半纤维素、木质素、无机酸盐、细小纤维、无机填料以及油墨、染料等污染物,上述物质是形成COD和BOD的主要成分。造纸废水经过传统的一、二级处理后,73%~99%的BOD和50%~92%的COD被去除,但仍然含有大量难降解的木质素及其衍生物。

随着日益严格的废水排放标准的实施,造纸废水还需进行深度处理(三级处理)。高级氧化技术利用羟基自由基(·OH)来有效降解水中污染物,使其完全矿化或转换为无毒物质,在废水深度处理中受到广泛研究。

Fenton试剂法是目前废水处理研究比较多的一种高级氧化技术,它可在较温和的条件下催化产生氧化能力很强的高活性、无选择性的·OH(氧化电位高达2.80V),能有效处理难降解有机废水。

然而Fenton试剂使用铁盐作为催化剂,催化剂难于回收利用,易造成二次污染,且其最佳反应pH为3~5。目前许多废水,如造纸综合废水、印染废水等一般为碱性,因此,应用时还需用大量酸来调节废水pH,增加了处理成本。

本研究以铁为活性组分,制备了Fe2O3/γ-Al2O3负载型非均相催化剂,以H2O2作为氧化剂对造纸废水进行催化氧化深度处理,在碱性条件下可以有效降解造纸废水,不会造成二次污染。目前,还未见有相关的文献报道。

1、实验部分

1.1试剂与仪器

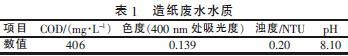

Fe(NO3)3,分析纯,天津市江天化工技术有限公司;γ-Al2O3,分析纯,天津化工研究设计院;质量分数30%的H2O2,分析纯,天津市申泰化学试剂有限公司;造纸废水取自天津广聚源造纸厂经二级处理后的废纸造纸综合废水,废水水质见表1。

pHS-3C精密pH计,天津市盛邦科学仪器技术公司;VIS-723G可见分光光度计,北京瑞利分析仪器公司;马弗炉,洛阳市西格马仪器制造有限公司。

1.2催化剂的制备

催化剂的制备采用等体积浸渍法,以γ-Al2O3为载体,Fe(NO3)3溶液为前驱体。室温条件下,γ-Al2O3在Fe(NO3)3溶液中浸渍12h后,在电热恒温鼓风干燥箱中于60℃下干燥12h,在马弗炉中于400℃下焙烧4h。制备铁负载量为10%的Fe2O3/γ-Al2O3催化剂。

1.3催化剂的表征

XRD测试采用荷兰帕纳科公司生产的X’pertPro型多晶粉末衍射仪,CoKa(λ=0.17902nm)为辐射源,管电压40kV,管电流40mA,扫描范围10°~90°,步长为0.033°。SEM测试在日本电子公司JSM-6380型扫描电镜上进行。催化剂的比表面(BET)测定采用Quantachrome公司的QuadrosorbSI,在液氮温度下测定样品对氮气的吸附和脱附。

1.4实验方法

量取一定量的造纸废水倒入三口烧瓶中,调节水浴温度至设定值,待废水达到指定温度后,先向三口烧瓶中加入一定量的Fe2O3/γ-Al2O3催化剂,然后向三口烧瓶中加入一定量的30%的双氧水,开始计时。实验进行中每隔一段时间取样,水样放入离心机中离心6min,然后取上清液,测其COD及400nm处的吸光度。

1.5分析方法

废水COD测定采用重铬酸钾法。色度测定采用可见分光光度法。溶液中Fe3 测定采用日本岛津公司AA-6800原子吸收分光光度计。

2、结果与讨论

2.1催化剂的表征

Fe2O3/γ-Al2O3催化剂的XRD、SEM图分别见图1、图2。

由图1可知,活性组分Fe元素以α-Fe2O3晶型结构负载在γ-Al2O3表面。结合图2可以看出,Fe2O3以较为规整的晶体分布在载体γ-Al2O3表面上。未负载活性组分Fe2O3前,γ-Al2O3比表面积和总孔容分别为297m2/g、0.452cm3/g,负载后则分别为109m2/g、0.233cm3/g,均减小。原因是活性组分Fe2O3吸附在部分γ-Al2O3的孔道内,堵塞了部分孔道。

[MTpage]

2.2反应温度对造纸废水处理效果的影响

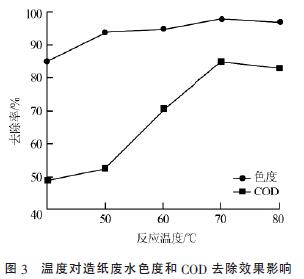

在pH=8.10、催化剂投加质量浓度为1.5g/L、30%H2O2投加质量浓度为3.7g/L,反应时间为90min的条件下,研究反应温度对造纸废水处理效果的影响,结果见图3。

由图3可以看出,温度高于50℃时,废水的脱色效果十分明显,色度去除率高达90%以上。随反应温度的升高,造纸废水COD去除率逐步增加,70℃时最大;之后随着温度的升高COD去除率反而下降,可能是因为温度太高,部分H2O2分解成O2和H2O,其利用率降低,影响其处理效果。

2.3催化剂加入量对造纸废水处理效果的影响

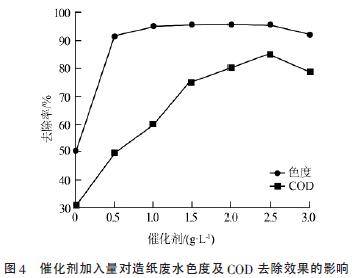

在反应温度为70℃、pH=8.10、30%H2O2投加质量浓度为3.7g/L,反应时间为90min的条件下,研究催化剂加入量对造纸废水处理效果的影响,结果见图4。

如图4所示,在造纸废水处理过程中,使用催化剂与不使用催化剂所达到的脱色效果差异非常明显。在不加催化剂的反应体系,色度去除率仅达50%左右。加入催化剂的反应体系,造纸废水色度去除率高达90%以上,催化剂投加质量浓度超过0.5g/L后,不同催化剂投加量,色度去除率无明显差别。

在不加催化剂的反应体系中,COD去除率较低,只有30%左右;随着催化剂用量的增加,COD去除率迅速增大;当催化剂投加质量浓度为2.5g/L时,COD去除率达最大85.5%;再增加催化剂用量,COD去除效果反而降低。这可能是因为随着催化剂用量的增加,产生的·OH也不断增加,过多的·OH来不及与水中的有机物发生反应,自由基自身互相碰撞、反应从而被淬灭,没能与污染物反应。所以当催化剂投加质量浓度超过2.5g/L时,造纸废水的色度和COD去除率不再增大,反而下降。

在不同催化剂加入量的情况下,反应结束后利用原子吸收分光光度仪测定水中Fe3 的浓度。Fe3 的最高质量浓度为0.08mg/L,表明催化剂表面活性组分的析出可以忽略。

2.4H2O2加入量对造纸废水处理效果的影响

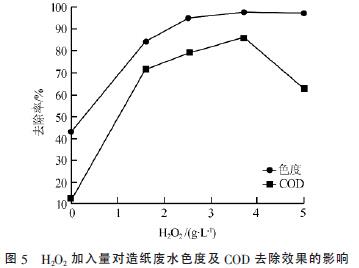

在反应温度80℃、初始pH=8.10、催化剂投加质量浓度2.5g/L,反应时间为90min的条件下,改变30%H2O2的加入量,考察H2O2加入量对造纸废水处理效果的影响,结果见图5。

如图5所示,在造纸废水处理过程中,在过氧化氢存在的反应体系,造纸废水色度去除率可达90%以上,而在反应体系不加入过氧化氢时,色度去除率不到45%。加入过氧化氢的体系,随着过氧化氢投加质量浓度的增加,废水色度去除率逐渐增大,当增至3.7g/L时,色度去除率达最大,为98.6%;继续增大H2O2浓度,脱色率反而略微下降。

随着过氧化氢投加质量浓度的增加,COD去除率也逐渐增大;当H2O2投加质量浓度增至3.7g/L时,COD去除效果最好,达86.2%;继续增加H2O2用量,COD去除率反而下降。这主要是因为H2O2浓度的增加可以加大·OH的生成,但当H2O2浓度升高到一定程度后,H2O2与生成的·OH反应,造成H2O2自身无效分解。

3、结论

(1)制备了Fe2O3/γ-Al2O3催化剂,活性组分以α-Fe2O3晶型分布在载体γ-Al2O3表面。

(2)Fe2O3/γ-Al2O3催化剂在反应过程中,活性组分析出可以忽略,催化剂稳定性高。

(3)在反应温度为70℃、pH=8.10、催化剂投加质量浓度2.5g/L、H2O2(30%)投加质量浓度3.7g/L、反应时间为90min的条件下,造纸废水色度去除率达到98.6%,COD去除率达到86.2%。